Employee learning 员工学习当前位置: 首页> 新闻动态> 员工学习

- 硅烷偶联剂品种那么多、用途那么广、而很快我们这里应有尽有

- 发布时间: 2018-07-22 点击次数:6934

-

硅烷偶联剂又名硅烷处理剂、底涂剂,是一种在无机材料和高分子材料的复合体系中, 能通过物理和/或化学作用把二者结合,亦或能通过物理和/或化学反应, 使二者的亲和性得到改善, 从而提高复合材料综合性能的一种物质。硅烷偶联剂是一种具有特殊结构的有机硅化合物。在它的分子中, 同时具有能与无机材料( 如玻璃、水泥、金属等) 结合的反应性基团和与有机材料( 如合成树脂等) 结合的反应性基团。因此, 通过硅烷偶联剂可使两种性能差异很大的材料界面偶联起来, 以提高复合材料的性能和增加粘接强度, 从而获得性能优异、可靠的新型复合材料。

硅烷偶联剂的结构及其作用机理

1、结构特征

硅烷偶联剂分子中含有两种不同的反应性基团,其通式为RSiX3, X表示水解性官能基,它可与甲氧基、乙氧基、溶纤剂以及无机材料(玻璃、金属、SiO2)等发生偶联反应;R代表与聚合物分子有亲和力或反应能力的活性官能团,如乙烯基、乙氧基、氨基、环氧基、甲基丙烯酰氧基、巯基等,可与无机材料、各种合成树脂、橡胶发生偶联反应。

2、偶联机理

硅烷偶联剂在提高复合材料性能方面具有显著的效果。但迄今为止,还没有一种理论能解释所有的事实。常用的理论有化学键理论、表面浸润理论、变形层理论、拘束层理论、还有就是布鲁特曼提出的阳离子型硅烷偶联剂的作用机理,以及自由基型硅烷偶联剂的作用机理。

化学键理论

两种不同性质材料界面间的偶联机理,早在20世纪60年代,即研究了玻璃纤维增强塑料的机理,而现在人们进一步通过新型分析仪器为手段,研究剖析了材料界面状态,对吸附反应状态等过程有了进一步的了解,从而提出了化学键合理论和物理吸附等的解释,其中化学键合模型被认为是比较成功的解释。该理论认为, 硅烷偶联剂含有反应性基团, 它的一端能与无机材料表面的羟基或金属表面的氧化物生成共价键或形成氢键, 另一端与有机材料形成氢键或生成共价键; 从而将无机材料和有机材料的界面有机地连接起来, 提高复合材料的各项性能。

表面浸润理论

硅烷偶联剂的表面能较低, 润湿能力较高,能均匀地分布在被处理表面, 从而提高异种材料间的相容性和分散性。硅烷偶联剂的作用在于改善了有机材料对增强材料的润湿能力。实际上, 硅烷偶联剂在不同材料界面的偶联过程是一个复杂的液固表面物理化学过程。首先, 硅烷偶联剂的粘度及表面张力低、润湿能力较高, 对玻璃、陶瓷及金属表面的接触角很小,可在其表面迅速铺展开, 使无机材料表面被硅烷偶联剂湿润; 其次, 一旦硅烷偶联剂在其表面铺展开, 材料表面被浸润, 硅烷偶剂分子上的两种基团便分别向极性相近的表面扩散,由于大气中的材料表面总吸附着薄薄的水层,一端的烷氧基便水解生成硅羟基,取向于无机材料表面,同时与材料表面的羟基发生水解缩聚反应;有机基团则取向于有机材料表面,在交联固化中,两者发生化学反应,从而完成异种材料间的偶联过程。

形态理论

无机材料上的硅烷处理剂会以某种方式改变邻近有机聚合物的形态,从而改进粘接效果。可变形层理论认为,可产生一个挠性树脂层以缓和界面应力;而约束层理论认为,硅烷可将聚合物结构“紧束”在相间区域中。

硅烷偶联剂的选择原则

有机硅烷偶联剂的选择一般凭借对有机硅烷偶联剂侧试数据进行经脸总结,准确.地预测有机硅烷偶联剂是非常困难的。使用有机硅烷偶联剂后增大的键强度是一系列复杂因素的综合,如浸润、表面能、边界层的吸附、极性吸附,酸碱相互作用等。

预选有机硅烷偶联剂可遵循以下规津:不饱和聚醋可选用乙烯纂、环氧基及甲基丙烯陈氧基型有机硅烷偶联剂;环氧树脂宜选用环氧基或氨基型有机硅烷偶联剂;酚醛树脂宜选用氨基或服基型有机硅烷偶联剂;烯烃聚合物宜选用乙烯基型右机硅烷偶联剂;硫磺硫化的橡胶宜选用疏基型有机硅烷偶联剂等。

使用方法

硅烷偶联剂的使用方法主要有表面预处理法和直接加入法,前者是用稀释的偶联剂处理填料表面,后者是在树脂和填料预混时,加入偶联剂原液。硅烷偶联剂配成溶液,有利于硅烷偶联剂在材料表面的分散,溶剂是水和醇配制成的溶液,溶液一般为硅烷(20%),醇(72%),水(8%),醇一般为乙醇(对乙氧基硅烷)、甲醇(对甲氧基硅烷)及异丙醇(对不易溶于乙醇、甲醇的硅烷);因硅烷水解速度与PH值有关,中性最慢,偏酸、偏碱都较快,因此一般需调节溶液的PH值、除氨基硅烷外,其他硅烷可加入少量醋酸,调节PH值至4-5,氨基硅烷因具碱性,不必调节。因硅烷水解后,不能久存,最好现配现用,适宜在一小时用完。以下是一些具体应用方法(1)、预处理填料法(2)、硅烷偶联剂水溶液(玻纤表面处理剂):玻纤表面处理剂常含有:成膜剂、抗静电剂、表面活性剂、偶联剂、水。(3)、底面法:将5%-20%的硅烷偶联剂的溶液,通过涂、刷、喷,浸渍处理基材表面,取出室温晾干24小时,最好在120℃下烘烤15分钟。(4)、直接加入法:硅烷亦可直接加入“填料/树脂”的混合物中,在树脂及填料混合时,硅烷可直接喷洒在混料中。

硅烷偶联剂的种类及作用

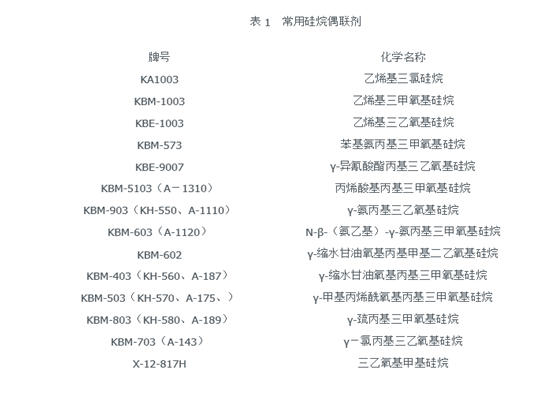

自硅烷偶联剂问世以来,氨基硅烷和改性氨基硅烷的品种较多,应用也比较成熟,并且有新的发展。而过氧化、叠氮硅烷没多大的实际用途。近年来新开发的硅烷主要有环氧硅烷、含异氰酸酯基的硅烷、螯合型硅烷、含氟硅烷、乙烯基硅烷、叠氮化物、酸酐基和长链烷基硅烷等。以下两图就是常用硅烷偶联剂的种类,代表性硅烷结构式、典型用途。

硅烷偶联剂的应用

硅烷偶联剂的应用十分广泛,主要有以下几方面。(1)用作表面处理剂,以改善室温固化硅橡胶与金属的粘合性能;(2)用于无机填料填充塑料时,可以改善其分散性和粘合性;(3)用作增粘剂,在水电站工程中提高水泥与环氧树脂的粘合性;(4)用作密封剂,具有耐水、耐高温、耐气候等性能,用于氟橡胶与金属的粘合密封;(5)用作单组分硅橡胶的交联剂;(6)用作难粘材料聚烯烃(如PE,PP)和特种橡胶(如硅橡胶、EPR、CR、氟橡胶)的粘合促进剂。

目前,硅烷在涂料中的应用主要集中在三方面:用于底涂层增强底材与涂层间的粘合性:用于改善颜料或填料在溶剂性涂料或水性涂料中的分散性;用于涂料树脂的改性,以制成新的功能涂料。硅烷用作增进附着力的添加剂,使涂料结合在各种不同底材表面上,这样的结合不仅减少在湿环境中的腐蚀和漆膜的剥落,而且能提高耐擦伤性和耐环境性。硅烷广泛用于丙烯酸酯树脂、环氧树脂和聚氨酯涂料中,在溶剂性、高固体和水性涂料中均有效果,既可作底漆使用,也可作掺和助剂使用。硅烷在涂料中还可起颜料分散剂和粘接剂的作用,它们可牢固地结合在各种无机颜料和填料上。硅烷一旦附着到填料的表面上,它们就能降低涂料的粘度,改善填料的分散性,从而提高遮盖力和提高涂层的耐久性和刷洗性。

- 上一篇:关于进一步扩大小型微利企业所得税优惠政策范围的通知

下一篇:甲基乙烯基三氟丙基硅橡胶(氟硅橡胶) - 返回新闻列表